●少量多品種時代の道具 ●少量多品種時代の道具

澄川:モデル造型機で硬度の差を作ることはできるんですか? 例えば普通のナイロンだとわりと紙っぽいざらざらな感じじゃないですか。それをちょっと磨いてつるつるっていうのはある。あと軟らかい素材とのコンビネーションがあるとよいのですが。

原:オブジェット社のConnexという機械は、軟らかい系と硬い系の素材を混ぜながら造形することができます。硬いものからゴムライクまで、多種類の靱性の異なる材料を造形できるんですよ

−−中間の硬さも選べるんですか。

原:できます。医療系の話ですけど「これがガン細胞だ」という触診の訓練のためのモデルですとか。そういう話はよく聞きますね。

澄川:硬度を変えられるのはいいですね。

原:3Dプリンタでプロダクトデザイン以外のニーズですごくに多いのは、医療模型ですとか医療系なんですよ。実際に人工弁を作ってそのまま埋め込むってことも行われているようです(ただし人体には未だそうですが)。

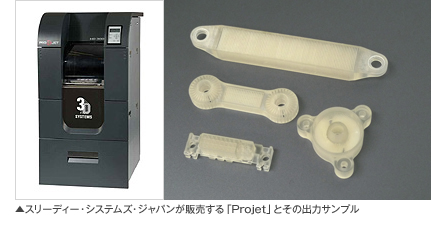

そのくらい、今の3Dプリンタは精度が非常に高いです。例えばアクリル系の素材を使うProJetという機械があります。 そのくらい、今の3Dプリンタは精度が非常に高いです。例えばアクリル系の素材を使うProJetという機械があります。

澄川:これで光造形じゃなくて3Dプリンタのモデルですか。

原:そうです、コンマ1ミリの精度です。これは人工弁で使えるレベルのものです。

NOSIGNER:すごくきれいですね。

原:あとこういうコネクタ系がこの精度でできます。これが現在の先端レベルですね。

NOSIGNER:ProJetはいくらぐらいするんですか?

原:本体価格で800〜900万円です。発表当時は2,000万円ぐらいでしたけれど、現在は1,000万円でセットを揃えられます。 原:本体価格で800〜900万円です。発表当時は2,000万円ぐらいでしたけれど、現在は1,000万円でセットを揃えられます。

NOSIGNER:ProJetはサイズはどれぐらいまで出せるんですか。

原:ProJetの小さいタイプだと、プリンタは縦横が250mmぐらいです。開発元の3Dシステムズは、元々安価な100万円台の3Dプリンタと、ハイエンドのいわゆる光造形機で数千万から1億の機械を作っていて、そんな会社がこれまでのノウハウを生かして、1,000万円台の機械を投入してきたというのがトレンドです。ProJetに関しては3Dシステムズさんがあらゆる特許を持っています。

NOSIGNER:造形方法はなんですか。

原:インクジェット方式の光造形です。この会社は、もともとはいわゆる光造形機などの大型機の老舗ですが、時代のニーズに合わせて、本格的に3Dプリンタ市場に一気にも力を入れてきたのだと思います。

−−ようするにダウンサイジングしているんですね。

原:そうですね。技術的には「面硬化」と言いまして、1回ビューッとインクジェットで光硬化樹脂をクリーム状に引いて、そこから紫外線でバンッ!と硬化させるんです。普通の液をインクジェットみたいに落とすとビショッてつぶれますよね。それがXY方向の誤差になったりするんですけど、それが極力少ない状態で造形するので、かなり精度が高い。そういう技術はどんどん進化しているので、1年前に「これすごい!」と言っていたのが、今は急激に進化をしてます。

あとは材料ですね。今までの3Dプリンタでこの光硬化系だと、大阪や名古屋の夏は越せない(笑)。50度ぐらいで完全にグニャグャになっちゃうんですけど、ProJet HD3000の造形物だと70度ぐらいまで問題ありません。

全員:へえ〜。

原:ハイエンドの光造形機は、耐熱処理を施すことで、200度を超える耐熱性と、さらに材料の透明度が非常に向上しています。そのままLEDのレンズカバーの試作品として用いることができるレベルです。

ハイエンドの機種に関して、今の大きな開発テーマは透明度です。材料の改良による透明度の追求と、あとは耐熱性、耐久性、それとサイズですね。クルマ1台作れるかというぐらいのサイズにチャレンジしています。

澄川:そうですね。

原:その技術が随時低価格機にフィードバックされるので、いわゆるF1と一緒ですよね。F1の技術が、コンシューマー向けの3Dプリンタにフィードバックされてきて、今ちょうどいい時期になってきたんじゃないかなと思いますね。こちらは日進月歩ですね。

NOSIGNER:なるほど、面白い。価格も安くなっている。今までの製造方法による解像度を超えた解像度を実現できる方法ということですね。表面の仕上げだけではなくて、構造上の解像度も高いところまでいけるということは、おそらく工業製品的には作ることを諦めざるを得なかったもの、あるいは何らかの方法でものすごくコストをかけてワンオフで作っていたものを、もう少し一般化できるということですね。その領域って他にどういうものがあるんだろう。すごい、何かトリガーで爆発しそうな気がしますね。新しい動きが出てきそうな気がする。

原:意匠から入るデザイナーさんもいますけれど、わりと創造工学的に入るデザイナーさんもいますよね。機能を追求していたらこうなってくるという。そういう観点からいうと、今までにない形とか製品とか、機能部品とかを作れるんじゃないかなという期待はしていますね。

NOSIGNER:そうですね。逆に限界が広がるということによって、今までの製造方法の限界がどこにあったのかということの見直しを、デザイナーはもう1回したほうがいいということかもしれないですね。

原:これを見て、生産技術の人たちが量産にチャレンジするという逆の、また刺激のし合いで新しい製品を作っていく、付加価値製品を作っていく時代ができるんじゃないかなと思います。

−−ちなみにこれは今までの技術でも作れたのですか。

原:作れます。量産ではやっているんですけど、こういった初期段階のモデルで機能試験ができるようなものは作れませんでした。

澄川:強度はどうですか。

原:強度はABSよりは弱いです。

澄川:着色はできるんですか?

原:着色はないです。このモデルはコミュニケーションモックでも精度が目的になってくるので。それにカラーモデルはZプリンタだけの特有のものですね。ただ曲面にインクジェットで印刷する技術などがどんどん出てきているので、そういったアプローチも期待しています。餅は餅屋で、造形と印刷に関してはそれぞれ専門のテクノロジーを組み合わせる方法論も今後広がるかもしれません。

NOSIGNER:今のこういうRPのコスト感で、いわゆる大量生産の金型と、コスト的にバーターし得る個数は何個ぐらいなんですか。

原:完全に機能試験できるABSとかポリカを打ちたいということになると、自社で持っていれば別ですけど、だいたい30個ぐらいがボーダーかなと思ってますね。30個以上いってしまったら型を作ったほうがいいかもしれません。

NOSIGNER:30個以内は1つの指標になりますね。

澄川:ちなみにこれを1個お願いしますというとだいたいいくらぐらいですか?

原:考え方としては、通常は材料と減価償却の金額を時間で割って、掛ける3〜5倍の金額を乗せているところが多いと思います。

−−料金が時価っぽいところが、まだまだ普及前夜という気もします(笑)。

NOSIGNER:どこかのタイミングで家庭用インクジェットプリンタぐらいになる瞬間があるんですかね。

原:そのうちなると思います。

NOSIGNER:あり得ますよね。そのとき何が起こるんだろう。

原:デザイナーさんが初期モックを作るレベルのハードでしたらだいぶ現実味が出てきていると思います。まだ数100万円ですけど、いずれ数10万円までに落ちると思います。それはもう2、3年だと思いますね。で、台数が増えれば材料費がガンと下がってきますので、どんどんそういう世界にはなってくると思います。

V-Flashなどは、200万円程度で導入できるので、かなり現実的な導入金額になってきたかと思います。 V-Flashなどは、200万円程度で導入できるので、かなり現実的な導入金額になってきたかと思います。

今はまだ3Dデータを作れるデザイナーさんも、3Dプリンタのユーザーとしては、話題ほど多いとは思えないんですよ。だけど、使わざるを得ない状況になれば、需要はもっと増えるでしょう。

NOSIGNER:今MITにファブラボというプロジェクトがあります。いわゆるファクトリーなんだけれども、そこでワンオフの製造ができる機械をいくつか導入し、オープンソースにいろいろなところに開放して、街の人に使ってもらえるようにする。具体的には3次元造形機と、NC加工機とレーザーカットなどが入っているステーションを作ろうというプロジェクトが今始まっています。

このプロジェクトを彼らが最初にターゲッティングしてやっているのが、いわゆるボトム・オブ・ピラミッドの、その町に製造業がないという状況で、その場で出してその場で使うということです。例えばインドとかですね。インドは最貧国までいかないけど、でもそういうところで、一体そのファブラボがどういう役割を発揮できるのかを今実験的にやっている段階なんですよ。

原:なるほど。僕は3Dプリンタの話をするときにいつも言っているんですけど、3Dデータがどう流通するかで世の中も変わるかなと思っているんですね。

澄川:うん。

原:ちょっと手前味噌な話になりますけど、うちの3Dプリンタの出力サービス自体、ビジネスとしては成立させていないんですね。データを作るほうが多い。その中で今、3次元スキャナが注目されていて、貴重な文化財や美術品などのスキャニングもしています。そのデータがあれば立体モデルは簡単に出させるんですよね。やはりリアルなモノの出力をしたいというニーズが増えるんじゃないかなと思っています。

−−モデリングではなくて?

原:そうですね。芸能人のデータから国宝級のものから、いろいろデータを持っていますけど、あれ、所有権も含めてどうなってるんだろうっていつも思う(笑)。いつでも出せちゃうんですよ。

澄川:法の規制がないですからね。

原:一度まとめますと、低価格路線の機械と同時に、これまではちょっと手が出せなかったハイエンドの機械が企業導入できるレベルになって、しかも材料も豊富になってきているので、おそらく今、皆さんがお持ちの情報以上にハードのほうが発達してきているというところだと思います。

−−一方で、デザイナーさんの世界に、今原さんがおっしゃったような情報はうまく流通していないですよね。

澄川:していないですね。これ見たのは今日初めてですし。

原:そうですよね。

−−カナヅチとクギしかなかった時代では、その道具でしかできなかったものしかなかった。でも今はこういった道具ができて、この道具で何ができるかという情報、そして発想をもっとデザイナーさんが持つべきなんでしょうね。

原:そうですね。感度として一番持ってほしい部分ですよね。

澄川:うん。

NOSIGNER:確かに。

●モノ作りの新しい方法論

−−NOSIGNERさんはデザイン、モノ作りにおいて、チームやスタッフとのコミュニケーションの中で何かを発生させていく方法論を取られますね。

NOSIGNER:原さんのようにファシリテーターとして動いているエンジニアリングがある一方で、僕もファシリテーターとして動いているデザイナーという認識がすごく強いんですね。

僕自身がある種、例えば3次元の専門家でなかったことが逆に生きてくるところは確かにありまね。例えば僕よりも原さんが明らかに造形に関して詳しいというか力があるということであれば、それで一体何ができるのかっていうことを咀嚼すると、それはファシリテーションなんです。

個人の能力を把握して、それをうまくつなげていくというか、それの接合部をうまく作る、ある種触媒みたいな機能をデザイナーがし始めている気はしますね。なんとなくですけど。

意思決定のプロセスの中に、トップダウンだけじゃなくて、その意思決定が必然的なものだというふうに、それがそうしかあり得ない、それがもう、どうやらそれでいったほうがよさそうだという状態をどうやって導けるかが、僕の仕事かもしれません。今までのデザイナーだって少なからずそうだったんだと思いますけど、もっとそういうデザイナー像が求められていくだろうという感じがしますね。

ようするに、デザイナーがデザインをするんじゃなくて、そのデザインはみんなでやるものなんだけど、デザイナーは、そのデザインが生まれてくるまでの状況をコントロールして、それが自然に出てくる状態をどうやって作るかという。ちょっと概念的な感じになっちゃいますけどね(笑)。

−−それはすごく分かります。

原:解の出し方が、絵だったのが3D、立体になってきてというところで言うと、違うところに割く工数が生まれてるんじゃないかなあという気はしてるんですけどね。

NOSIGNER:本当そうですよね。

原:もう日本での大量産は激減してしまいましたよね。逆に、小ロットで欲しいという人だけに向けた生産とかそういったところには絶対に国内に必要だと思います。あとは、量産に向けた非常に煮詰めたデザインとか、修練したデザインを作るためには、モデル化の術(3Dデータ化と3Dプリンタ)が必要だと思いますね。

NOSIGNER:おっしゃるとおりで、このコアコンピタンスはこれの造形ができるというか、そのデータを海外に出せばこれがどこでも作れるものだとしたら、そこの段階までの競争力がもう先進国の競争力になっていかざるを得ないというのはありますよね。

そうすると、今日本でこの技術がどこまで進んでるのか分からないけれども、これこそは日本の製造業の鍵になるかもしれないですね。

原:そうですね。ただ残念ながら、3Dプリンタのほとんどは日本製はないんですよね。

−−そうですね。

原:軍隊を持ってる国が一番進んでいて。イスラエルにしてもドイツにしてもアメリカにしても圧倒的ですよね。

NOSIGNER:そういうことなんですか。

原:それはしょうがないと思いました。

澄川:ベルギーもそうなんですか。

原:ベルギーもそうですね。ベルギー自体は実は、マテリアルライズさんっていう会社さんが、例の照明器具とかのデザインやってるんですよね。でももともとは確か試作屋さんだったはずです。

澄川:HDRはベルギーでしたっけ?

原:そうです。

澄川:何でベルギーなのかなといつも思っていたのです。工業デザインとしてはベルギーはそれほど…。

原:多分ドイツからの試作依頼を受けてるんじゃないかなと…。あとソフトウェアの開発はけっこうベルギーは進んでいます。

澄川:そうですか、なるほど。

原:その会社自体試作をやりながら、ソフトウェアの開発をしてきて、3Dプリンタのドライバソフトみたいなのをどんどん出してるんですね。あとはイスラエルは軍事用としての色合いも強いんじゃないですかね。

例えばEOS社のEOSINTは、要は最終製品を作るプリンタです。粉末焼結タイプで、そもそも、例えば航空機部品のエアダクトなどに使われています。もともと空母に乗せて、要は自分で補修部品作るみたいな発想を持っているプリンタですから(笑)。

NOSIGNER:なるほどね。

原:面白いのは、粉の配合を変えることで、ステンレス系のものと何かを混ぜるとか、チタンと何かを、その粉末の配合量によって、造形したときに今までにない配合量の合金ができるらしいです。例えばマレージング鋼なんですけど、これも面白いと思います。

−−3Dプリンタで合金を作るというのは面白いですね。

原:ナイロン系素材ですと、アルミの粉を少し入れると、ものすごく靭性と強度が出ます。EOSINTではちょっと今までにないイノベーション的な材料が作れてしまいます。ナイロンとアルミの混合って、面白いですよね。それにガラス繊維を入れたりとか(笑)。

●日本デザインのアドバンテージ

−−日本のデザインは世界的にトップクラスだと思うんですけども、中国などが製造拠点として大きくなってきたら、日本のアドバンテージを保つにはより上流を高めていかないと競争力を失いますよね。

NOSIGNER:そうですね、彼らが僕らのクライアントになる可能性は大いにあって、でも彼らが製造を担っているということは、実はモデル造形により近しい可能性があるんですよね。

ようするに製造に近いからできるデザインはたくさんあるんですよ。それで、僕らが知らないということは、逆に言ったら今知ろうとしなければ置いていかれてしまうことがすごくいっぱいありますよね。そうすると、もう日本のデザインはクオリティが高いと安穏とはしていられない。

−−そうですね。

NOSIGNER:喩え話ですけど、もし日本のサッカーが強いとしても、中国が短距離走の速い人をいっぱい育てたとして、中国が短距離走からサッカーのルールをちゃんと知ったときに、彼らに勝てるかといったら、僕らも今からちゃんと速く走る準備をしとかないといけないというのはありますよね。

−−そういった危機感はありますね。現時点では、まだまだ日本のデザインはすごいと思うんですけども。

NOSIGNER:ええ、そうですね。中国語で「インダストリアルデザイン」という言葉ができたのは2005年だそうです。まだ若い。でも逆に言ったら、インダストリアルデザインという言葉ができてからこの5年の間に、彼らはデザインセンターをバンバン建てているんですよね。その加速はすごい。

それで、ドイツなどからいろいろなデザイナーやデザイン会社をインキュベーションして、その近辺の工場に対してデザインを供給して、自社ブランドを開発するということを国策としてやり始めています。

中国の基準値が今どんどん上がってきています。もちろん彼らは日本からも学んでいるんだけれども、彼らに対して日本が考えなきゃいけないのは、いいアイデアを求めるんだったら日本のデザイナーを使わないといけないとか、日本の製造クオリティが分かっている人間を使わなきゃいけないというところでプレゼンスを見せないといけないという、けっこう大事なターンだと思いますね。

−−そうですね。

澄川:デザイナーに求められるスキルはどんどんハードルが上がってきていますね。絵が描けるだけじゃもう仕事にならないですよね。3Dが使えるのは当然だし、最近だと中の簡単な機構も同時に作ってくれと言われるんですよ。

NOSIGNER:うちもそうですね。

澄川:今までエンジニアがいたようなところの領域も一緒にデータ化してくれというのがすごく増えているんですよね。

原:そういう意味では負担は大きいですよね。決してデジタルツールがその負担を軽くしてるとはいえない状況になっているのも事実だと思うんですよね。

澄川:ちょっとずれますけど、語学も同時に求められる。だから、今までの大学の教育じゃとてもじゃないけど追いつかないですよね。幾何学とか。それから吉岡徳仁さんとか2、3年前からいわゆる素材、テクスチャー的な作品を作っているじゃないですか。

あの世界って、吉岡さんはやっぱりちょっと先をいっていたんだなと思うんですよ。で、あのテーマがプロダクトとかいろいろなファッションとかに、実際モノとして入り込んできている時期が今やっときているのかなと思います。

アートのような何か、独特の世界。それがちょうど今入ってきた。そこは学問化はされていないけれど、デザイナーでなければできない分野。エンジニアではできないと思うんですよ。

原:そうなんですよ。

澄川:だからやっぱり美しさとか心地よさっていう感性のノウハウがないとできない分野だけれども、工学系な知識がないと無理。で、材料工学的な知識も必要だしとなってくると、本当に、すごく大変な職業になってきている。

NOSIGNER:モノの成り立ちを作るみたいなところが、デザイナーに求められてる感じしますよね。このモノをどう考えていいのか。

僕も最近パールのジュエリーを作ったんですけど、それはパールを磁化というか、磁気を帯びる素材が入っているだけのものなんですね。だからいわゆる造形的なデザインはまったくしてないものなんです。ただ新素材を開発するためのアイデアを出して、それをブランド化するためのビジネスモデルを立てた。以上なんですよ、僕がやったことって。でもそれが、間違いなくデザインされたものとして売れていくだろうし、そういうもの、そういう関わり方をすることがすごく多くなってきている。

そのときに、形が問われてるというよりは、そのモノの新しい可能性がどこにあるんですかということをきちんとプレゼンしきって、彼らに分かってもらって一緒に進めるというのは、実はこれファシリテーションなんですよね。

−−今はどういう時代なのかなと思うんです。例えばコップ。コップの形状を目先で変えたところで、それにはもうあまり大きな意味はなくなっていて。

原:そうですね。

−−やはりコップそのものを新たな目で見直さなければいけない、作り直さなきゃいけない時代なのかなとは感じます。それこそ日本のデザインだからできるアドバンテージかもしれません。

NOSIGNER:同じことをイームズが言っているんですよね。コップをデザインするんではなくて、机の上から液体を口元まで、正しく、確実に運ぶ方法をデザインしなさい。だから、僕が今注目しているのは、デザインの創世記と、今デザイナーに求められてることはかなり似ているのではということです。

デザインが産業の中で意味を持って、プロフェッションとして成り立つところはエンジニアリングにも近かっただろうし、それは製造にも近かっただろうし、経済にも近かっただろうし、そういったものが段々専門分化しすぎて1つの職能として立派なものになっちゃったから、こういうふうに時代が変化するときに、その専門体系が対応できなかったんですよね、きっと。

でも、それはいみじくも、今デザインという言葉自身の領域が示す領域が広がっていっているので、それがデザイナーに求められる。デザイナーがデザインをする仕事だと思われているからなんですよ、これは。

デザイナーだけでデザインをしていると考えるとそういう齟齬が生まれてしまう。デザイナーに任せておけば今の時代のデザインができると思っちゃうんだけど、もうデザイナーが今持っているスキルを他の人たちと合わせてデザインを作らなくちゃいけない時代なんですよね。そのときに、デザイナーはある種発明家じゃないといけないかもしれないし、ある種ビジネスマンじゃないといけないかもしれないし。そういう、いろいろな領域をつなぐ糊みたいなことになっていくんでしょうね、きっと。

−−話はつきませんが、時間です。本日はありがとうございました。

|