今回は「モデル造型機」をテーマに座談会を行った。3Dプリンタの低価格化が進み、CADで作った形状データを立体モデルで確認するワークフローも普及してきており、またハイエンドのRP(光造型機)では、出力物をそのまま製品にできる時代に突入してきている。「モデル造型機」とはいったい何であるのか? ここでは改めてこの新しいデザインの道具を現場目線で定義しなおしていきたい。

●出席者

澄川伸一/プロダクトデザイナー

http://www001.upp.so-net.ne.jp/sumikawa/

NOSIGNER/プロダクトデザイナー

http://www.nosigner.com/

原 雄司/ケイズデザインラボ代表

http://www.ksdl.co.jp/

進行役:森屋義男/pdweb.jp編集長

●プロダクトデザインと3Dプリンタ

−−まず皆さんは、デザインワークの中でモデル造形機をどういうふうに利用されていますか。澄川さんから口火を切っていただけますか。

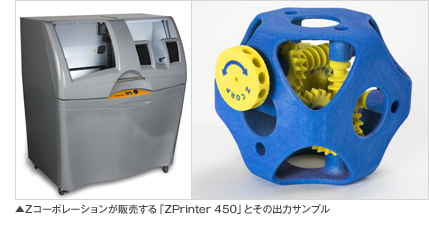

澄川:僕が今一番よく利用しているのはZプリンタの450です。オフィスに導入しているのではなく、サービルビューローに出力をお願いしています。モデリングは基本的にRhinocerosで行っているのですが、出力には「.3ds」(オートデスク3ds Maxの拡張子)のデータがいいって言われますね。RhinocerosでもZのネイティブフォーマットの出力はできるんですけど「.3ds」の方が確実なようです。

以前はRPも使いましたけれど、光造形で作って磨いてとなると、モデルが届くまで1週間程度掛かるので、Zプリンタはその点出来上がりが早いのが魅力です。

−−モデル確認までの迅速さは忙しいときは助かりますね。

澄川:それとZプリンタのモデルは石膏ベースですから比較的重さがあります。それなりのリアルな重さを持っているので、例えばマウスのデザイン確認などにはちょうどいいですね。

−−色も付いているし現物にかなり近いモデルですね。

澄川:ちょっと重くて、握った感じがリアルです。それから、液晶画面を持ったデバイスなどにも向いています。ZプリンタのモデルはフルカラーですからGUIの部分も表現できます。印刷まではリアルではないですが、スマートフォンのように画面があってハードキーがあってというモノには向いています。

−−画面デザインまで分かるモデルはプレゼンでも説得力がありますね。

澄川:そこはZプリンタのメリットだと思ってます。

−−澄川さんはずっとZプリンタですか。そもそも何年ぐらい前から、こういうワークフローになりました?

澄川:Zプリンタを使い始めたのは2009年ぐらいからですね。最大のメリットはスピードです。火のついた仕事がすごく多くて(笑)。殺人的なスケジュールの依頼ばかりくるんですけど、そのときに光造形では間に合わない。

−−Zプリンタ以前のRPなどではやはりコストが掛かるということですか? ちなみに最近の澄川さんのお仕事はどういったモノが多いのでしょう。

澄川:先ほど例に出したような電話系とか画面を持ったモノです。それと医療機器のデザインも増えています。モデル造型機はZプリンタ以外にもいろいろ使いましたが、出力料金的にはどの機種も大きな差はないと思います。

−−サービスビューローの料金にはそれほど差がないということですね。データはネットで送れますから、ビューローの場所は問いませんしね。

澄川:ただし業者が地方だと、宅急便などの物流に1日取られるのがロスになります。今使っているサービスビューローは、東京の中央線の立川駅にあって、僕のオフィスが東小金井ですから、上がり立てのホカホカのモデルを受け取って、その日の夕方にはプレゼンできるというメリットがあります。

−−なるほど。

澄川:デザイナーがみんなこういった慌しい仕事をしてるとは思えませんが、急ぎのときの形状確認にはZプリンタは役に立つかなと思います。ただ、いかんせんデザイナーで使っている人はまだそんなにいないようです。

原:そうですね。私の知る限りでは、Zプリンタは大手メーカーさんがけっこう使っています。納期がシビアな遊戯具業界とか。ただ基本的にボリュームモックというか、初期のコミュニケーションのためのモックという使い方が多いですね。比較的ざっくり作ってまず全体の確認といった利用法ですね。

−−まずラフモデルで方向性の確認用モデルという使い方ですか。

澄川:そうですね。それとZプリンタはアキバ系のフィギュアの需要もあるみたいで、それも楽しい世界ですね。

NOSIGNER:それはどういうプロセスなんですか。アナログで造形して、それをスキャンして、プリントアウトするんですか?

原:フィギュアの場合は、基本的にはZプリンタのモデル特有の風合いのフィギュアとして流通し始めていると思います。Zのモデルは原型には適していませんので、通常はシリコンで型どりなどをするか、アクリルやエポキシ系のピシッとした精度が出せる樹脂で造形できる3Dプリンタで造形したものを原型で使うというのがほとんどです。

Zのモデルは当初敬遠されていたのですが、デフォルメしたキャラに関しては問題ないので、自分で3D CGで作ったキャラクターをそのまま出力するなどの用途には向いていると思います。

−−Zの出力モデルはベースが石膏なので表面がざらついていますよね。フィギュアもそのまま売るのですか。何か後加工されているのですか。

原:含浸の仕方は工夫してると思います。弊社でもコーティングの検証をしたことがありまして、コンクリートみたいに硬くしたり、表面を滑らかにしたりという方法はあります。メーカーの事例では、スケートボードを作ったというのもありますね(笑)。

−−それは乗れるものですか。

原:そうですね。シアノアクリレート系とエポキシ系薬剤などを用いて硬化仕上げを工夫して、板状のものを多層にするんですね。そうすればものすごい強度になります。それで靭性と強度を保てます。

澄川:Zプリンタ以外では、アメリカのクライアントの場合、Dimensionを使っています。アメリカはDimensionがけっこう普及しているようですね。 澄川:Zプリンタ以外では、アメリカのクライアントの場合、Dimensionを使っています。アメリカはDimensionがけっこう普及しているようですね。

原:そうですね。ストラタシスさんが一番力入れてます。

澄川:モデルはすごく軽くて強度がある。色がつけられないとか、表面がちょっと粗いなという面はあるんですけど。ただ落としても割れないので、空輸などに向いてるんですね。だからモデリングデータを送って、アメリカでもモデルを作ってもらって、そうするとリアルタイムでお互い確認できます。

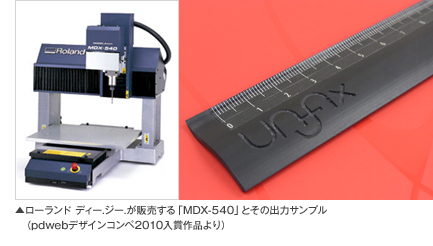

あとはローランド ディー.ジー.の切削機でケミウッドの切削も利用しています。鋳物のマスターを作るときに、Rhinoceros一発では狙った形にはやはりできないんですね。全体の長さや厚みはコントロールできるんですけど、微妙なカーブの変化がRhinocerosだけではどうもうまくいかないときに、ローランドで出力して、そのモデルを自分でヤスリで削るんです。それを鋳物のマスターにしています。

NOSGINER:うん、なるほど。

NOSGINER:うん、なるほど。

澄川:だから2次加工ができるという意味ではケミウッドのモデルもいいですね。ZプリンタとDimensionは2次加工ができないので。

−−ローランドで出したモデルを削って、このカーブこれでいいなと決めたときに、そこからリバースエンジニアリングしたりするわけですか。

澄川:それはしないですね。デジタルデータでというのはあるんですけど、それをそのまま原型にしています。

−−それをもう型にして。

原:うちではZプリンタのモデルも加工します。含浸の仕方をちょっと変えて、サラサラなシアノアクリレート系の液剤で含浸させると中まで染み込むので、削ったり、粘土で後付で盛ったりできるんですよ。

ラジコンとかグリップ感が大切な形状のモノや文具ですね。うちはデザイナーのいないデザイン事務所なんです。そこでクライアントのご担当者の目の前で、その場でモデルを削ってその場でスキャニングしてデータ化してというのを何トライアルも行うときにZプリンタは便利です。

澄川:なるほど。

原:ギリギリまでCADにしないで、FreeFormで何度も編集して、再びその箇所をスキャニングしてデータ化。これを繰り返して完成したものを、最終的にRhinocerosやSolidWorksデータにするという方法です。

●自由さがもつ怖さ

−−NOSIGNERさんはいかがですか。

NOSIGNER:正直なところ、僕自身は今勉強中という感じですね。日頃バリバリ使っていますということではないです。例えばモデル造形というある1つの加工法に対して、正直なデザインって一体何なのかなということを考えている段階です。

僕自身はデザインを考えるときに、まず3Dのモデリングから始めます。それがスケッチ代わりになっています。あるテーマを実現するために正直な形はこうである。その形をスケッチするのに3Dを使っています。

そして、3Dのモデリングの造形だと、3Dデータにさえなれば何でも出せるじゃないですか。あまりにも3Dプリンタの造形力に制約がなさすぎることによって、逆に正直な形を見失う場合があるんですよね。

最近solidThinkingを使い始めたんですけど、それの中に例えば骨みたいな形を自動的に抽出してくる機能があるんです。そういうある種コンピュータのモデリングでのみ見られる必然性みたいなものが、もっと分かりやすくあると使いどころがもうちょっとはっきりするのかもしれませんが。

素直な形をそのまま作ろうとすると難しいことってほとんどない。例えば僕のデザインした木の枝みたいなテーブルにしても、あれは溶接でハンドウェルドで簡単にできてしまう。なので、あれを3Dプリンタで出力する発想が僕にはあまりなかった(笑)。

3Dプリンタに関しては、ある種の制約というか必然性と、その自由さとのバランスがどこにあるのかなというか、どこでバランスすればよいのかを、模索しながら見つけようとしている感じですね。

−−画面上でレンダリングしてイメージが出ますよね。それをあえてモデルに落とし込む必然性がないということですか。

NOSIGNER:そういう意味ではないです。コンセプトがあって、形があって、その形が実物になるまでの間に、もう勝手にその形になってしまったという方法を僕は見つけたいんです。そのときに、3Dプリンタはコンセプトが形になるまでがとても自由なので、それが発想に対してどのようなフィードバックがあるのかなということにすごく興味があるということです。だから僕、今日のテーマに沿った話ができる気があまりしてないんですけど(笑)。

−−いやいや(笑)。

原:3Dプリンタを用いたプロジェクトですと、あまりにも早くその形が見えてしまうので、発想が狭まってしまうというか、スピードが速すぎることによる制限が、チームやメンバーに対してかかりすぎてしまうこともあるかもしれません。

目の前にブツがあれば、それに対して議論するじゃないですか。それはすごく良いことなんでしょうけど、制約を広げて行おうとしたデザインプロジェクトだったにもかかわらず、あっという間にシュリンクしてしまったという例もあります。

NOSIGNER:すぐに形になってしまうのが、怖いということなんですよね。まさに今、原さんがおっしゃってたことなんですけど、そこで自由だ早いということと、ある種の制約を超えて必然的な形が見えたということとの間にちょっと齟齬があるというか、齟齬が出やすいんですよね。そこを、一体何をルール、制約として、これだけの自由な造形ができるデバイスをコントロールしていっていいのかというのは1つのテーマなのかなと思うんですけどね。

−−3Dプリンタは自由すぎる道具だから、使い方が見極められない?

原:僕もわりとデジタル押せ押せのスタイルできてましたけど、NOSIGNERさんとご一緒したプロジェクトは、ふと省みる機会になりましたね。

あともう1つ、現実的な弊害として、3Dプリンタで出力したあるモデルが、どう見ても量産しづらい形状になる場合があるんですよ。でももう皆さんそういうもんだと思ってしまっているので、それで進めざるを得ない。そうなると全体のコストアップとか、量産の障害になるとかいうことは間違いなくありますね。3Dプリンタの場合。

NOSIGNER:確かに。3Dプリンタでしか造形できない形がありますからね。

原:先ほど澄川さんがおっしゃってた切削ですが、切削は量産と同じ技術だから、あれでできる形状は、その時点で制限がかかっているので無理がないんですよね。

−−澄川さんのアプローチは、出来上がった形状イメージを最後に確認するために3Dプリンタを使われているということだと思いますが、NOSIGNERさんの場合は、もう少しこの道具を、全体のワークフローの中でどう使いこなせばいいのかなというところでまだ模索されているような感じですね。

NOSIGNER:そうですね。基本的にはスクラップ&ビルドをしたいのですけれども、あまりにもプロトタイプがそれっぽすぎると、そこで逆に制約してしまうというか、そこの性質を読み取る前にその形に目がいってしまう。可能性はあるんだけれども、使い方を僕の中できちんと決めないといけないなという感じですかね(笑)。

澄川:ちなみに、モデリングは何でやってますか?

NOSIGNER:solidThinking、CINEMA 4Dを使うこともあります。formZだったこともありますし、転々としています。

澄川:Illustratorとかそういう2次元ツールはあまり使わないですか。

NOSIGNER:使います。それとの連携がいいソフトはありがたいですけど、あまりないですよね。CINEMA 4Dはよかったけど、モデリング機能としてはちょっと弱いし。

原:3Dプリンタをもっと追求すると、それぞれの機種で適材適所があると考えていて、家具にももちろん使えるものでもあるし、意外と「こういう使い方できるんだよ」という提案はできるはずなんです。でも、デザイナーさんの間でも認知度はまだまだ低いなという印象を持っています。

−−家具系に関してですか。

原:家具系だけではなくて、プロダクトデザイナーさんに向けてですね。先ほど澄川さんが例に挙げられたDimensionは非常にメジャーな3Dプリンタで、あれも少し工夫すると2次加工ができます。そういったことも含めてもっと情報発信していかないと、デザイナーさんのいろいろな発想をさらに膨らますということができないんじゃないかなと思っています。今のベンダーさんの情報だけでは全然足りないでしょう。

澄川:それは間違いないですね、はい。

−−pdwebとしても、製品紹介だけでは3Dプリンタの本当の魅力というか可能性は伝えられないと前々から感じていて、それでこういう企画を設けたんですね。

原:サービスビューローさんは、受け取ったデータのまま出力するだけの状況になっています。常連? になってくるといろいろ相談できると思うんですけど、普通のビューローさんだと、本当に作って出してという感じなので、発展がありません。

当社も3Dデジタルサービスセンターをやっていて、街角にポコポコと、いわゆるキンコーズみたいな感じで3Dの出力センターが必要なんじゃないかなというコンセプトでやってたんです。その後、バンバン3Dプリンタが売れて、ビューローがたくさん登場したようですが、先ほど言ったように3Dデータの受け方とか、修正の仕方とか、そういうことにまだまだこなれてないのが現状のようです。

●モデル造型機は理解されているのか?

澄川:僕がデザインを始めた20数年前は、大きな図面をプレゼンするには青焼きしかなかったんです。次にカラーコピーが出てきて、それも当初はサービスビューローを転々とするしかなかった。やがてインターネット時代になって、はがきやグラビアのカラー印刷などまで誰でも手軽にできるようになった。

今は3Dプリンタも登場してきて、どんどん手の近いところでハイクオリティのものが作れるようになった。それはアマチュアとプロの境界線がわりとなくなってくる傾向でもあります。フィギュアなどはもうプロとアマが混在した趣味の領域で、面白い時代だと思います。

ただデザイナーがもうちょっとそういった道具を使いこなしたくなるような情報がもっと発信されるといいなと思って。1つは学校ではないかと思うんですけどね。学校がすごく遅れていてます。

原:そうですね。学校への導入も我々は尽力していますけど、先生がまず飛びつかない。そもそも3Dを教えている学校自体がけっこう少ないんですよね。

−−学校は基本を学ぶところですから、先端技術が遅れるのは分かる気もします。もちろん最先端を進む学校もありますが。

原:例えば「デザイン科」には2系統あって、機械設計をやっていた先生が教えるケースと、美術系の先生のケースがあります。本質的にプロダクトデザインの歴史が浅いせいなのかもしれないですけど、そういった道具のことまで理解している専門の先生がいらっしゃらないのというのも、結構ボトルネックなんじゃないかなと思いますね。

NOSIGNER:建築の世界で、設備の図面からすべてを3Dの中に埋め込んでおいて、その場で変更して図面化もできるということになってきてるじゃないですか。あれと同じことがプロダクトでも起こってくるんでしょうけど、そういうときに、アセンブルされる部品をバラバラで管理できるツールもあるんですけれど、それがいわゆるモデリングのツールとして、いわゆるサーフェスモデラーみたいな自由さはなかったりして、そういう意味でも、どのツールをどう使ったらいいのか。

一気通貫で製造まで管理できる3次元ツールって多分10年以内には登場するだろうとは思うんです。でもそういったことの片鱗がどこから始まるのかが今過渡期でちょっと見えなくて、どこから手をつけていいのか分からないのが正直なところです。それぞれのツールにそれぞれの良さがあることは分かる。僕も、さっき言い忘れたんですけどRhinocerosも一通りは扱えるようには勉強はしたんです。でも、一体どれを使ったらいいのかが分からない(笑)。用途がそれぞれに違うんだろうけど。

原:言い過ぎかもしれないですけど、一気通貫は幻想に近いかなと思っています。一気通貫はモデリングではなくて、生産管理まで含めた企業が目指すことであって、いくつかのツールを組み合わせるというのはずっと続くんじゃないかなというのが持論です。

−−CADメーカーさんが、一気通貫で自社のツールで上から下まで通そうという販売のされ方をしてましたよね。ところがなかなかそうはならなかった。

澄川:そうですね。

原:僕は一気通貫のことを「一気痛感」になるよという言い方をしてたんですけど(笑)。今はコツさえつかめばデータの中間ファイル(IGESやSTEPなど)をどんどん渡せるので、そんなにギチギチにやらなくても、どれを使ってもだいたい同じような結果は出せるという状況にはなってると思います。

−−NOSIGNERさんは、そういう意味ではモノ作りの上流工程において、不自由さを感じていらっしゃる。自分が最初にこういうものを作りたいなという元のままのイメージが、ツールを通してまだなかなか出しにくいという状況を感じてらっしゃるということですか。

NOSIGNER:まあ不勉強だということもあるんだと思います。今勉強してるところとまさに言ってしまったところなんですけれども。不自由だといえば不自由なのかもしれないですね。

澄川:でも、逆に自由だと思うんだけどね。例えば僕は、いわゆるプラスチックのカタマリでPLはここに走るとか、そういうのがもう染みついちゃってるから、それが絶対条件である形しか作りにくくなっちゃってきて。そういう仕事が多いというのもあるんだけど。

ただ、例えばインドの象牙で玉の中に玉があるとかあるじゃないですか。あれは3Dプリンタでできるんですよね。だから逆に、ああいう形にはすごく魅力を感じるんです。コテコテの、型がここで割れてなんて日々やってると、「わあ、なんか面白いなあ」という(笑)。

そういう3Dプリンタで出力したものが、例えば中量生産なりそんな製品になるとかね。そういうところは、次の工業デザインの可能性だと感じています。そういう発想が自由にできるベースとしての3Dプリンタには魅力を感じます。

−−たしかに、型を前提にデザインするというのを長年やられてきたから、これは型が抜けないだろうという話になると、そこで躊躇されるわけですね。ところが最終成果物の生産が3Dプリンタで行えれば、何でも作れるという自由さがあるんですよね。

原:そうですね。3Dプリンタも用途によって階層があって、最終製品を出力することが目的の機械も出てきています。例えばこの金属粉末焼結(EOSINT-M)で造形した腕時計ですが、最初からデザイン重視で、金型では抜けない構造で作りました。こういった製品が現実になってきています。

●モデル造型機の現状

−−原さんのほうから3Dプリンタ、RPなどのトレンドを整理してお話いただけますか。

原:いわゆるコミュニケーションツールで使う3Dプリンタと、完全に機能検証用のいわゆるワーキングモック用途。それに加えてハイエンドの世界では、先ほどの腕時計の例のような最終製品を作れる機械、この3つの階層があります。最終製品を作るシステムをアディショナルマニファクチャリングとかEファクチャリングという言い方をしていますけど、実はヨーロッパが進んでいるんですね。

澄川:国でいうとどのあたりですか。

原:一番RPを使っているのはドイツ、ベルギーですね。あの辺では、そのまま照明器具のランプシェードやイス作ったりしています。

NOSIGNER:MGXとかやってますよね。

原:そうですね。MGXはそういうメーカーとして有名で、小ロット生産でやっていますね。日本でも今「マイクロモノづくり」といった言い方で、誰でもメーカーになれるみたいなことを集まって行っている団体もあります。一般的な3Dプリンタではなかなかできないんですが、例えばちょっとハイエンドな、粉をレーザーで焼結させてそのまま固めるタイプの機械ならナイロン材を用いてしてそのまま製品に使える造形できます。

NOSIGNER:そういう意味ではワンオフでやるべきプロダクトがあるじゃないですか。例えば義足とか。そういう、アジャストすることがあらかじめ前提となっているプロダクトを1つずつ作るということは、もう始まってきてますよね。そことこのハードの相性はものすごくいいじゃないですか。

原:そうですね。

NOSIGNER:ようするに、義足で言ったら、付けるべき場所の形状をスキャンしたら、それがもうアプライされるっていうようなことがあり得るのかなと思うと、そういういわゆる大量生産ではないマニファクチャリングだからできる豊かさがある気がしますね。

原:そうですね。

NOSIGNER:眼鏡なんかもそうですよね。身体に近いものはどれもそういう可能性があると思います。

澄川:ヘルメットとか野球のグローブとか。いろいろありそうですよね。

原:当社では、スポーツ用品メーカーさんからの依頼で、3Dプリンタを用いたデジタルプロセスのお手伝いをしたことがあります。野球のグローブの型は、電熱線を通したアイロンなんですけど、手づくりのため、選手にあわせた改造や新型を容易に作れない状況だったそうです。

実際にグローブの原型を作っている職人さんに指示していただいて、1人ひとりの手に合った型を作るためにZプリンタを活用しました。Zのモックアップは、型を改良するための雛形としてものすごく使ったんですね。何10回も作り直して。最後にNCで加工したんですけど、それでデジタル化はすごく進みました。職人の方にも、自分が手を出さなくても指示したとおりこんなに早く原型が作れるんだというのを体感していただいた。

でもこれも実際にやってみないと、メーカーさんも誰も信用しないというのがあって、まだそういう状況だと思うんですね。

NOSIGNER:グローブのような固有なモノを作るということと、モデル造形の可能性はすごくリンクしてると思います。例えば、身体はみんな固有だから、身体に合ったものは相性がいいだろうということは1つでしょう。

それと例えば街もそうですが、個別性を持ってるものはたくさんあります。矢印、案内板みたいなのもそうかもしれない。あるいはビル、建築なんかも全部固有ですよね。そういった固有なものを洗い出していくと、ひょっとしたら今、エアポケットのようにモデル造形の可能性が適用されてないところが見つかるかもしれないですよね。

−−そうですね。

原:それと何かノウハウを伝達するツールとして建築業界とか使っていただいていることもあります。例えば神社仏閣の解体修繕作業など、鳶職の方々のノウハウの伝達がすごく厳しい世界なんですけど、それだと若い人材がなかなか育たない。古い建造物は解体したときに初めて分かる組み方があるらしいんですね。それを記録するために図面を描くのですが、それも読めない人が多い。それでどうしているかというと、その組み方とかをスキャニングして3D化して、模型やデータを残しておくという方法を始めています。

NOSIGNER:スキルのアーカイブのためにモデル造形を使うのは面白い視点ですね。

原:そうですね。組み方を含めた創造工学的な部分と、あとはそういったノウハウを実践するための模型ですね。教育キットみたいな、そういった方向性ももっとあると思っています。

[Page 02]

|