メーカーボットのパーソナル3Dプリンタ

「MakerBot Replicator」をデザイン業務で徹底利用

第3回

3Dプリンタ「MakerBot Replicator(Fifth Generation)」の実践的活用レビューの最終回をお届けする。3Dプリンタにおけるモノ作りのアプローチから、実際のデザインプロセスの例まで、プロダクトデザイナーの西村拓紀氏に解説していただく。

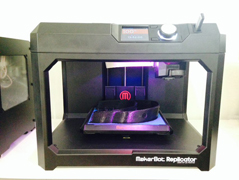

西村拓紀(にしむら ひろあき):西村拓紀デザイン株式会社代表取締役、クリエイティブディレクター、デザイナー。1979年東京都生まれ。2005年武蔵野美術大学工芸工業デザイン学科卒業。パナソニック勤務後、西村拓紀デザイン株式会社設立。企業ブランディングからプロダクト、グラフィックデザインおよびアート領域と幅広く活動している。3Dプリンタを利用した作品をWebメディアを中心に発表している。(写真右は西村氏のオフィスで稼働中のReplicator)。

http://www.hndi.co.jp

第3回:3Dプリンタがプロトタイピングの概念を変革する

●ウェラブル端末のプロトタイピング制作

IoT(Internet of Things)関連デバイス。現在、ウェアラブルデバイス総合研究所と進行中のプロジェクトで、視覚障がい者サポート用ウェラブル端末「ミミミル(mimimiru)」のデザインを行っています。本プロジェクトでは開発初期から3Dプリンタが力を発揮しました。特にプロトタイピングにおける活躍は、従来のデザインプロセスをよりクリエイティブにすることができました。

▲視覚障がい者サポート用ウェラブル端末「ミミミル(mimimiru)」。開発:ウェアラブルデバイス総合研究所

|

|

|

|

|

|

|

|

|

そもそもプロダクトデザインにおけるプロトタイピングは、主に形状などをその場で検証する「リアルタイムプロトタイピング」と、内部設計などを検証する「ラピッドプロトタイピング」の2通りに分けられます。特にデスクトップ型の3Dプリンタが力を発揮するのは、アイデアをすぐにモデリングできる「リアルタイムプロトタイピング」です。

もちろん、3Dプリンタが登場する以前から「リアルタイムプロトタイピング」は行われていました。素材に紙や発泡スチロールや粘土といったアナログなツールを用いた手作業でした。こうした素材は加工が容易な反面、モデルは素材制約領域を出ないので、出来上がったサンプルを基に採寸し直して図面化していきます。3Dデータを後から作成するので作業が二度手間になる上、モデル自体も1つひとつ製作する必要があるので、一度にたくさんの要素を検証することが難しくなるのが難点でした。

一方で、3Dプリンタを用いた「リアルタイムプロトタイピング」は、3Dデータからモデルを制作するため、手作りとは違いブレがなくデータ通りの形状になります。3Dデータを調整するだけで微妙な違いを検証したり、一度にたくさんのモデルを作ることでさまざまな要素を比較することもできます。プロトタイピングは、やり直すことが前提のトライアルであることから、安く早くデータ通りに作ることのできる3Dプリンタが力を発揮するのです。さらに検証の結果、問題がなければそのまま量産設計にデータをまわすことも可能です。

●ミミミルのワークフロー事例

実際のミミミルのデザインでは、特に首から下げた際のユーザビリティーを検討するため、針金を調整した簡単な形状を3Dデータ化し、リアルタイムプロトタイピングによる検証を重ねました。形の異なるプロトタイプをたくさん作ることで、首にかけた際のフィット感はもちろん、先端に備え付けられたカメラや集音マイクの向き、さらには服を着た状態でも問題なく機能するかなどを突き詰めていきました。Makerbot Replicatorは今回試作では1回の出力で1台分のすべてのパーツを出力可能な広いワーキングエリアがあり、かつ出力が安定しているので、翌日には試作を組み立て始めることができました。

ウェアラブルデバイスは人間の身体に即した形状が求められますが、人体にフィットする有機的な3次曲線を手作業で削って作ると膨大な時間がかかってしまいます。しかし3Dプリンタを使用することで複雑な曲線も容易に造形できるようになり、モデリングのスピーディーな微調整が可能になりました。

▲統計データが盛り込まれた人体3Dデータを利用し、サイズを合わせながらデザインを行う

|

|

▲デザインの方向性決定後にパーツ分割を加えるのは比較的容易にできる

|

|

▲試作用に内部に入れるパーツ組み込みを意識しながら、各パーツのデータに分割

|

|

|

|

|

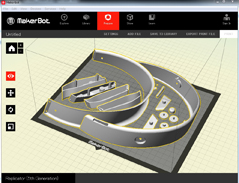

▲データをSTLファイルに変換し、そのままMakerBot Desktopへ取り込みができる

|

|

|

|

|

|

|

|

|

▲約14時間ですべてのパーツを同時出力できた(上、中央、右写真)

|

|

▲Makerbot Replicatorのワークスペース一杯に並べても出力が安定性しており、失敗が少ない

|

|

▲出力した各パーツを並べる

|

|

|

|

|

▲ビスなどで組んでサイズ検証、形状検証、重心バランス検証を同時に行う。内部に基板などのパーツを入れてラピッドプロトタイプとして活用することもできる

|

|

|

|

|

|

|

|

|

●スケッチ感覚でプロトタイピングを

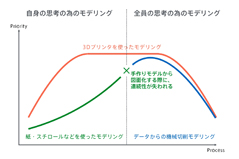

私はデザインプロセスの初期に簡易的な「サムネイルスケッチ」を大量に描きます。これは、自分の頭の中のイメージを形にする「自分自身との対話」のような作業ですが、3Dプリンタを用いた「リアルタイムプロトタイピング」は、このサムネイルスケッチに近い感覚を覚えます。デザインプロセスの初期にプロトタイプのモデリングを積み重ねることで、自分自身の思考を研ぎ澄ませることができるからです。この言わば「自身の思考のためのモデル作り」が3Dプリンタを用いた「リアルタイムプロトタイピング」の真骨頂だと思っています。

▲最新型3Dプリンタ「MakerBot Replicator」

従来のデザインプロセスにおいては、モデリングはむしろプロジェクトの終盤に力を発揮するものでした。紙や発泡スチロールを用いた簡易モデルを質の高い切削モデルに切り替えて、チーム内での合意形成を図るために製作するのです。つまりお金や時間をかけた「全員の思考のためのモデル作り」が従来のモデリングの役割でした。

一方で、3Dプリンタを使ったモデリング、すなわち「自身の思考のためのモデル作り」が効果を発揮するのは、先述の通りプロジェクトの前半からです(下図参照)。3Dプリンタがデザインプロセスを変革し、プロトタイピングに新しい概念を持ち込んだのです。結果としてデザイナーは発想したアイデアをロスなく、立体化行程に繋げる事ができるようになり、実際の立体形状をみながら思考繰り返すことで、新しい表現の可能性に挑戦できるようになったと感じます。

▲3Dプリンタを使ったモデリングによって「自身の思考のためのプロトタイピング」が容易になり、クリエーションプロセスもスムースにつながりパフォーマンスが向上する

|

|

|

|

|

|

|

|

|

●最後に

全3回に渡り3Dプリンタとデザインの関係性についての実例を上げながら連載をさせていただきました。3Dプリンタはデザイナーにとって有効な道具であると率直に感じます。そして使う目的は良いデザインを創り上げていくことに他なりません。

3Dプリンタを選ぶ際は、つい出力の細かさであったり値段に目がいきがちですが、私がMakerbot Replicatorに求めていることは、ビジネスユースでの信頼性です。安定した出力はもちろんのこと、プリントヘッドユニット(Smart Extruder)に不具合があった際は簡単にマグネット方式で交換ができることなどに代表される「現場で起こり得るシーンを想定したハードとしての対策や、国内に移したサポート体制など、トータルでの使いやすさ」だと考えています。

本連載が、3Dプリンタの導入を検討されているデザイナーの皆さまの参考になれば幸いです。

第1回:3Dプリンタはデザインそのものを新しくデザインする

第2回:3Dプリンタの信頼性と空手全国大会のメダル制作

第3回:3Dプリンタがプロトタイピングの概念を変革する

●MakerBot Story|MakerBotが(工学系)研究者に好まれる理由とは

https://makerbot.co.jp/catalogue/casestudy002.php?cid=70113000002FcKQ

●無料「MakerBot 3Dプリンタ体験ワークショップ」毎週金曜、開催中!

https://makerbot.co.jp/workshop/workshop20150215.php?cid=70113000002FQNb

●お問い合わせ

https://makerbot.co.jp/contact/index.php?cid=70113000002FQNg

株式会社ストラタシス・ジャパン メーカーボット事業部

http://makerbot.co.jp

●3Dデータサイト

シンギバース(70万点以上の3Dデータサイト)

http://makerbot.co.jp/contents/thingiverse.html

|