メーカーボットのパーソナル3Dプリンタ

「MakerBot Replicator」をデザイン業務で徹底利用

第2回

3Dプリンタ「MakerBot Replicator(Fifth Generation)」の実践的活用レビューの第2回ををお届けする。3Dプリンタにおけるモノ作りのアプローチから、実際のデザインプロセスの例まで、プロダクトデザイナーの西村拓紀氏に解説していただく。

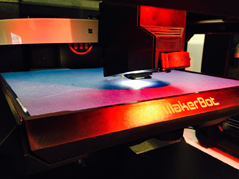

西村拓紀(にしむら ひろあき):西村拓紀デザイン株式会社代表取締役、クリエイティブディレクター、デザイナー。1979年東京都生まれ。2005年武蔵野美術大学工芸工業デザイン学科卒業。パナソニック勤務後、西村拓紀デザイン株式会社設立。企業ブランディングからプロダクト、グラフィックデザインおよびアート領域と幅広く活動している。3Dプリンタを利用した作品をWebメディアを中心に発表している。(写真右は西村氏のオフィスで稼働中のReplicator)。

http://www.hndi.co.jp

第2回:3Dプリンタの信頼性と空手全国大会のメダル制作

●Replicatorでメダル作り

5月23日、24日に、大阪府立体育会館にて全日本フルコンタクト空手道選手権大会が開催されました。実際に現地で観戦したのですが、男女計375名が出場し手に汗握る熱戦の数々が繰り広げられました。

「どうして急に空手の話?」と思われるかも知れませんが、実は授賞式で授与されたメダルのデザイン・制作を担当させていただいたのです。一般社団法人JKJOフルコンタクト委員会の中村清志事務局長から「海外製で普通の金型から作ったよくあるタイプのものではなく、選手にはもっといいものを手に取ってほしい」という熱いお話を伺って始まったプロジェクトでしたが、ここでもMakerBotの最新型3Dプリンタ「MakerBot Replicator」が大活躍しました。

▲最新型3Dプリンタ「MakerBot Replicator」

●成型物の反りに気をつける

そもそもメダル自体は平面を押し出した形状なので、複雑な立体物と比べると3Dプリンタを使用する難易度は高くありません。ただ、従来型の3Dプリンタでは、いくつかの点で制作に困難が伴いました。まず第一に成型物に反りが起きる問題です。今回のメダルのような平たいものはビルドプレート付近の成型物の層と射出されたばかりの成型物の層で温度差が大きく、収縮することで表面が反り返りがちでした。メダルをビルドプレート内で立てて配置すれば改善するのですが、隙間となる部分にサポート(柱)が入り、取り除くのに時間がかかります。

最新のReplicatorはPLAという比較的低温での出力ができる素材に最適化をして設計されています。結果的に成型物の内部での温度差が減り熱収縮も低減できます。また一番下の面で成型物を支えるラフトサポートの形状変更も相まって、反りが発生しにくくなっています。今回のメダルのような平らな面が多い出力において安定した出力ができました。

▲平らになる向きに出力されたプロトタイプ。サポート材は一切発生していない

|

|

▲反りも発生していない

|

|

▲縦方向に出力した場合、サポート材が自動出力され、取り除く作業が必要になる

|

|

|

|

|

●時間的なコストを意識する

第二に、作業の際に生じる時間的なコストの問題です。作業中にヘッドが詰まるなどの不具合が起きた場合、従来型の3Dプリンタでは、カバーや部品を1つずつ外して調整をする必要があったので、復旧まで2~3時間掛かることがざらでした。デザインをする際は、納期ギリギリまで質を高める努力を積み重ねますが、不測の事態が生じた際に調整に何時間もかかるのはリスキーです。

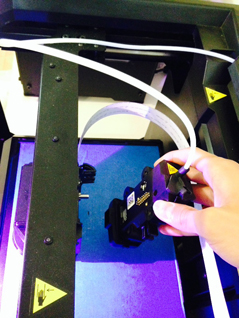

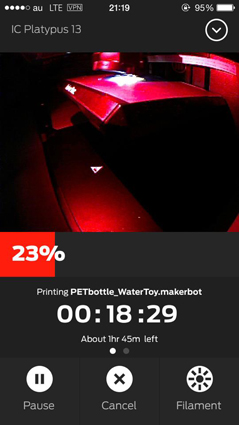

しかし、MakerBot Replicatorでは、プリントヘッドユニット(Smart Extruder)が磁石で固定されている仕組みなので、不具合が起きた際もカートリッジ式に取り替えるだけでまた使えるようになります。また、ReplicatorにはWi-Fi+カメラが取り付けられており、外出先からでも社内ネットワークに入れれば出力の様子をスマホのアプリからチェックすることができます。出力に時間がかかる作業でも、3Dプリンタの前に長時間張り付いて監視する…といった必要はありません。こうした安定的で柔軟な使用は、作業の際に生じる時間的なコストを少しでも減らすことにつながります。

▲プリントヘッドユニット(Smart Extruder)は磁石で付いているため、簡単に取り外せます。急な故障にも、すぐに対応できます

|

|

|

|

|

|

|

|

|

▲スマホアプリ「MakerBot Mobile」からアカウントにアクセス

|

|

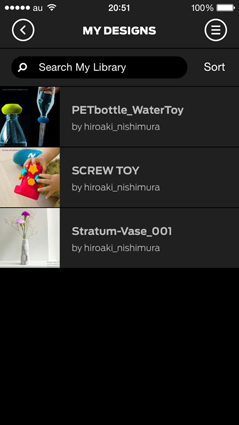

▲自分のアカウントから3Dデータにアクセスし出力が遠隔操作で可能

|

|

|

|

|

|

|

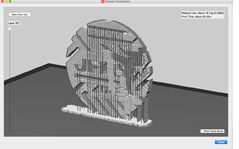

▲出力の詳細確認や、サポート材やラフトの設定もすることができる

|

|

▲出力の様子はプリンター本体の取り付けられたカメラから遠隔で確認できます

|

|

▲実際にスマホのアプリから確認した様子

|

|

|

|

|

●生産性を考慮する

第三に、生産量の問題です。たとえば一度に6つのプロダクトを作りたい場合はビルドプレート全体の水平調整が重要なので、従来型の3Dプリンタでは、毎回カートリッジと土台の角度や距離を微調整をしていました。カートリッジと台の向きと高さを正確に合わせないと誤差が生じるからです。

これでは一度にたくさんのものを作ることは困難でしたが、Replicatorは内蔵光学センサーによって樹脂が射出されるヘッドとビルドプレートの距離を自動で検出し、向きと距離を修正をしてくれます。これによって一度に複数個のプロダクトを安定して作れるのです。また、たくさんのものを作る場合、従来型の機材は途中で材料が切れても空打ちをしていましたが、現在は材料が途中で切れたら一度作業を自動でストップし、再び入れたら再開できるようになりました。

▲プリントするたびに自動で機械がビルドプレートとの距離を調整をしてくれる

|

|

▲ビルドプレート全面に安定した出力ができました

|

|

|

|

|

|

|

●Riplicatorが果たした役割

このようにMakerBotの最新型の3Dプリンタは、今回のメダルの制作プロジェクトにおいて大きな役割を果たしてくれました。プロフェッショナルなデザイナーが使用する3Dプリンタは、高品質なものを、安定的に、たくさん供給できることが不可欠です。ストラタシスのReplicatorの最新機は、まさにそうした条件を満たしてくれるデザイナーにとっての”相棒”となりうる機材だと感じます。

最後に、今回のプロジェクトは、Makerbot Riplicatorでの試作から始まり、町工場の方々の力をお借りして金属で制作されました。金属での試作は時間やコストが多くかかりますので、3Dプリントはプロジェクト全体の推進も加速できています。3Dプリンティングを活用しながらも空手の全日本大会という特別な場所でのメダル制作が実現できたプロジェクトになりました。

▲実際に大会入賞者に授与されたメダル

|

|

▲今回のメダルプロジェクトのメンバー

左から株式会社タシロ 田城裕司

有限会社川田製作所 川田 俊介

西村拓紀デザイン株式会社 西村拓紀

株式会社ダイショウ 石塚 裕

|

|

|

|

|

|

|

第1回:3Dプリンタはデザインそのものを新しくデザインする

第2回:3Dプリンタの信頼性と空手全国大会のメダル制作

第3回:3Dプリンタがプロトタイピングの概念を変革する

<制作メーカー>

■有限会社川田製作所

■株式会社ダイショウ

■株式会社タシロ

●人気の理由:MakerBotの「3Dエコシステム」で活用度120%UP!

https://makerbot.co.jp/catalogue/index.php?cid=70113000002Fa6D

●無料「MakerBot 3Dプリンタ体験ワークショップ」毎週金曜、開催中!

https://makerbot.co.jp/workshop/workshop20150215.php?cid=70113000002FQNb

●お問い合わせ

https://makerbot.co.jp/contact/index.php?cid=70113000002FQNg

株式会社ストラタシス・ジャパン メーカーボット事業部

http://makerbot.co.jp

●3Dデータサイト

シンギバース(70万点以上の3Dデータサイト)

http://makerbot.co.jp/contents/thingiverse.html

|